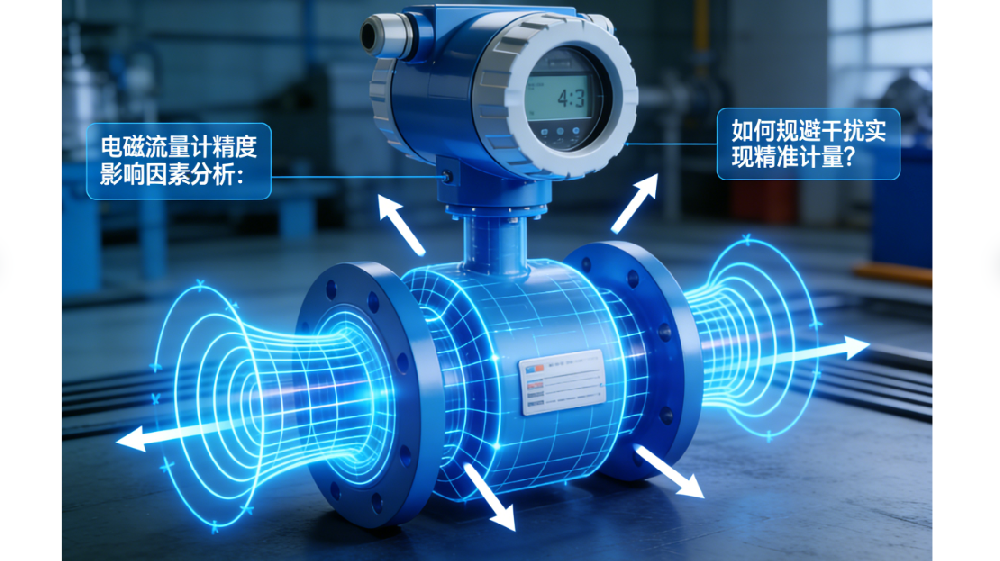

电磁流量计精度影响因素分析:如何规避干扰实现精准计量?

电磁流量计作为工业流量计量领域的核心设备,凭借全通径、无机械磨损、适配多种导电介质等优势,在市政水务、石油化工、食品制药等行业广泛应用。其计量精度直接关系到生产效率、成本控制与贸易结算公平性,而工业现场的复杂工况往往导致精度受多维度因素影响。从介质特性到设备设计,从安装环境到信号处理,任一环节的偏差都可能引发计量误差。本文系统分析影响电磁流量计精度的核心因素,针对性提出干扰规避策略与精准计量保障方案,为工业实践提供技术参考。

介质特性是影响电磁流量计精度的基础因素,主要体现在导电性、含固量、温度黏度及腐蚀性四个维度。电磁流量计的工作原理基于法拉第电磁感应定律,要求介质具备一定导电性(通常电导率≥5μS/cm),若介质电导率不足(如纯净水、部分有机溶剂),电荷无法有效形成感应电动势,会导致信号衰减、测量偏差增大,甚至无法正常测量。当介质含固量过高(如煤浆、污水)时,固体颗粒会磨损电极与衬里,破坏磁场均匀性,同时颗粒遮挡会导致流速分布不均,使测量误差扩大5%-15%。此外,介质温度过高会导致衬里膨胀变形,改变测量管内径;黏度增大则会加剧流体流动阻力,破坏流速稳定性,二者均会间接影响计量精度。强腐蚀性介质若未匹配适配的电极与衬里材质,会造成电极腐蚀、衬里破损,引发信号失真。

设备自身设计与制造精度是决定计量精度的核心。测量管的加工精度直接影响流速分布,若内径圆度偏差过大、内壁粗糙,会导致流体产生涡流,使流速分布系数波动,进而引发±1%以上的测量误差;优质产品通过精密加工与流体仿真优化,可将内径公差控制在±0.1mm以内,流速分布系数误差降至±0.2%以下。电极的材质选择与安装精度至关重要,材质不匹配会导致极化现象(如测量盐水时采用普通不锈钢电极),使接触电阻增大,信号衰减;安装位置不对称则会导致磁场偏移,感应电动势采集失衡,引发系统误差。励磁系统的稳定性直接决定磁场强度,若励磁线圈绕制不均、电源波动过大,会导致磁场强度波动,根据E=k·B·D·v公式,磁场B的微小变化会直接传导至感应电动势E,造成流量测量偏差。衬里的厚度均匀性与粘接强度不足,会导致介质渗透、管体腐蚀,同时引发信号干扰,优质衬里需保证厚度公差±0.2mm、粘接强度≥2.5MPa。

安装工况与环境干扰是工业现场影响精度的关键外部因素。安装位置不当是最常见的误差来源,若传感器安装在管道弯头、阀门下游,未预留足够直管段(通常要求前10D后5D,D为测量管内径),会导致流体未形成稳定流态,产生漩涡与流速不均,使测量误差增大10%-20%;传感器安装在垂直管道时,若介质向上流动且未充满管道,会因空管导致信号采集不完整,引发偏差。接地不良是重要的干扰因素,工业现场的电机、变压器会产生工频干扰(50Hz),若传感器、转换器未单独接地(接地电阻≤10Ω),或接地极与动力设备共用,会导致干扰信号叠加到测量信号中,破坏感应电动势的稳定性。此外,环境温度过高(>60℃)会影响电子元件性能,湿度>85%会导致电路绝缘下降,振动干扰则会破坏励磁线圈与电极的安装稳定性,均会间接影响计量精度。

信号处理系统的性能直接决定“去噪保真”效果,影响最终计量精度。电磁流量计采集的感应电动势通常为毫伏级甚至微伏级,极易受干扰,若信号放大电路的增益不足、噪声过大,会导致有效信号被干扰信号掩盖;共模抑制比(CMRR)不足(<80dB)的电路无法有效抑制共模干扰,会使信号失真。滤波系统的优化程度至关重要,若仅采用单一低通滤波,无法同时滤除高频电磁干扰与低频介质脉动干扰,导致测量值波动过大。此外,信号运算过程中若未设置完善的补偿机制(如零点漂移补偿、温度补偿、流速分布补偿),会导致系统误差累积:零点漂移未及时修正会造成基线偏移,温度变化未补偿会导致仪表常数k偏差,这些都会直接影响流量计算精度。

针对上述影响因素,需从介质适配、设备选型、安装规范、信号优化四个维度制定干扰规避策略,保障精准计量。在介质适配层面,需提前检测介质电导率,对低导电介质可选用专用低频方波励磁型电磁流量计,或通过添加导电介质提升电导率;含固量高的介质需选用陶瓷衬里+非接触式电极的产品,减少磨损与污染;强腐蚀介质需匹配哈氏合金、钛合金等耐腐蚀电极及PTFE衬里,避免材质损坏。

设备选型需聚焦核心性能参数,优先选择测量管精密加工、励磁系统稳定的产品,确保流速分布系数误差≤±0.2%、磁场强度波动≤±0.5%;根据介质特性精准匹配电极与衬里材质,如测量强酸介质选用哈氏合金电极+PTFE衬里,测量含沙水选用陶瓷衬里+316L不锈钢电极。安装环节需严格遵循规范:传感器安装位置需避开弯头、阀门,预留足够直管段,垂直安装时确保介质充满管道;采用单独接地系统,接地电阻≤10Ω,传感器与转换器的信号线采用屏蔽线,避免与动力电缆平行敷设。

信号处理系统优化是提升精度的关键,需选用高增益、低噪声的运算放大器(共模抑制比≥100dB、输入阻抗≥10¹²Ω),采用多级滤波策略(RC低通滤波+卡尔曼数字滤波),有效滤除高低频干扰,将信号波动幅度降低60%以上;完善补偿机制,通过零励磁阶段检测实现零点漂移自动修正,根据介质温度实时调整仪表常数,通过流速分布模型修正非满管误差。此外,建立定期运维机制:定期清洁电极与衬里,避免结垢污染;检测励磁线圈与电路性能,及时更换老化元件;定期校准设备,确保测量精度符合标准要求(如JJG 1033-2007《电磁流量计检定规程》)。

在特殊工况下,需采取针对性强化措施:大流量工况选用加厚测量管,避免管道形变,采用自适应励磁技术提升磁场稳定性;高温高压工况选用耐高温衬里(如高温PTFE,使用温度≤180℃)与密封性能优异的传感器,减少温度对电子元件的影响;智慧水务等智能化场景可选用集成物联网模块的电磁流量计,通过云端平台实时监测信号波动,提前预警误差异常,提升运维效率。

综上,电磁流量计的计量精度受介质特性、设备设计、安装环境、信号处理等多维度因素协同影响,任一环节的疏漏都可能引发误差。实现精准计量需秉持“全流程管控”理念,从介质适配、设备选型到安装规范、信号优化、定期运维形成闭环管理。随着材料科学与电子技术的发展,自适应励磁、AI智能滤波等技术的应用的,将进一步提升电磁流量计的抗干扰能力与精度稳定性,更好地满足工业自动化、智慧水务等领域的高端计量需求。

- 东莞电磁流量计厂家——广东康宝莱,精准计量助力智能制造与智慧水务高质量发展

- 潮州饶平电磁流量计厂家——广东康宝莱,精准计量助力临港渔业与滨海水务升级

- 云浮电磁流量计厂家——广东康宝莱,精准计量助力石材产业与生态水务协同发展

- 汕尾电磁流量计厂家——广东康宝莱,精准计量助力滨海文旅与临港产业水务升级

- 梅州电磁流量计厂家 —— 广东康宝莱,精准计量助力客家特色产业与生态水务发展

- 河源电磁流量计厂家 —— 广东康宝莱,精准计量助力水饮料产业与电子信息集群协同发展

- 清远电磁流量计厂家 —— 广东康宝莱,精准计量赋能大湾区北部生态产业与城乡水务一体化

- 江门电磁流量计厂家 —— 广东康宝莱,精准计量助力水经济与侨乡产业协同发展

- 阳江电磁流量计厂家 —— 广东康宝莱,精准计量赋能绿能产业与海洋经济水务升级

- 湛江电磁流量计厂家——广东康宝莱,精准计量助力滨海石化与水务发展