电磁流量计选型指南:材质、口径、电极类型的科学匹配方案

电磁流量计作为工业流量计量的关键设备,其选型科学性直接决定计量精度、运行稳定性与使用寿命。在市政水务、石油化工、食品制药、冶金矿山等不同行业场景中,介质特性(腐蚀性、含固量、温度)、工况参数(流量范围、压力)及安装条件存在显著差异,对设备的材质适配性、口径合理性、电极适配性提出个性化要求。若选型不当,易引发测量误差、设备磨损、故障频发等问题,增加运维成本。本文聚焦材质、口径、电极类型三大核心选型要素,拆解各要素的选型逻辑与技术要点,提供基于不同工况的科学匹配方案,为工业用户精准选型提供全面指导。

材质选型是电磁流量计适配工况的基础,核心覆盖测量管、衬里、电极三大关键部件,需根据介质腐蚀性、温度、含固量等特性精准匹配,避免材质与介质的理化反应或机械磨损。

一、核心部件材质选型逻辑

测量管材质需兼顾结构强度与抗腐蚀性,同时满足“非磁性”要求(避免干扰磁场分布)。常规工况下,304不锈钢适配中性清水、常温普通介质,成本经济且通用性强;316L不锈钢在弱腐蚀介质(如轻度酸碱溶液、含微量氯离子的水体)中表现优异,是工业领域的主流选择;针对强腐蚀介质(如浓盐酸、硝酸)或高温工况(≤200℃),需选用哈氏合金C-276或钛合金材质,其耐腐蚀性能与高温稳定性显著优于不锈钢,但成本较高。特殊场景中,玻璃钢材质测量管因重量轻、抗腐蚀性强,适用于大口径市政污水输送,但需注意避免高强度冲击。

衬里材质直接接触介质,核心作用是隔离腐蚀、减少磨损、保证流体平稳流动,其选型是材质匹配的关键。聚四氟乙烯(PTFE)衬里耐腐蚀性极强,适配强酸、强碱、高温介质(使用温度≤150℃),是强腐蚀工况的首选,广泛应用于化工行业;聚全氟乙丙烯(FEP)衬里耐腐蚀性略逊于PTFE,但加工性能更好,可制成复杂形状,适配常规腐蚀介质与常温工况;天然橡胶衬里适配清水、污水等无腐蚀性介质,弹性好、耐磨性能一般,成本较低;丁腈橡胶衬里耐油性优异,适合测量原油、润滑油等油性介质;陶瓷衬里(氧化铝陶瓷)耐磨性能极佳,硬度高,适配含固量高、颗粒坚硬的介质(如煤浆、矿浆、含沙水),但脆性较大,需避免剧烈振动与温度骤变。

电极材质需匹配介质腐蚀性与导电性,同时减少极化现象(避免信号衰减)。316L不锈钢电极适配中性、弱腐蚀介质,通用性强,是常规工况的首选;哈氏合金B电极耐盐酸、硫酸等强酸腐蚀,哈氏合金C电极耐氧化性酸(如硝酸)、混合酸腐蚀,是化工强腐蚀工况的核心选择;钛电极在含氯介质(如海水、次氯酸钠溶液)与强氧化性介质中稳定性优异,且耐高温性能突出;铂铱合金电极耐腐蚀、抗氧化能力极强,适用于高温、高压、强腐蚀的精密计量场景(如制药、高端化工),但成本极高,仅在特殊需求下选用。

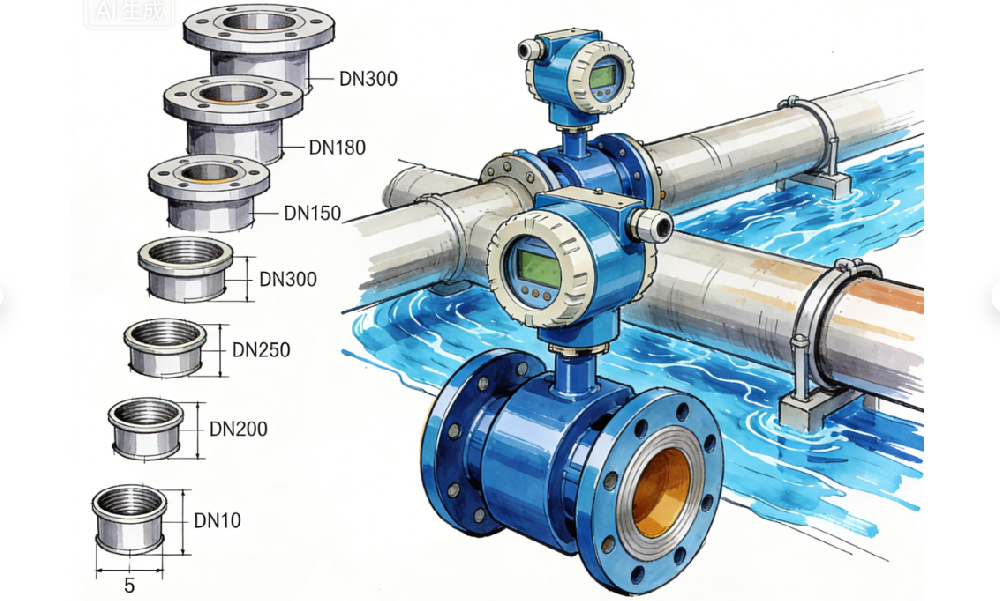

二、口径选型:兼顾流量范围与运行效率

电磁流量计口径选型需以实际流量范围为核心依据,结合管道规格、流速要求综合确定,避免因口径过大导致流速过低(测量精度下降)或口径过小导致压力损失过大(能耗增加)。其核心原则是:使实际最大流量处于仪表量程的70%-80%,常规工况下流速控制在0.5-10m/s,最佳流速范围为1-5m/s。

口径选型需通过流量公式推导:Q = v·S(Q为体积流量,v为流体流速,S为测量管横截面积),结合实际最大流量Qmax与最佳流速vopt,计算出所需最小测量管内径D(S = π·(D/2)²)。例如,某市政供水项目实际最大流量为500m³/h,最佳流速取2m/s,通过计算可得所需测量管内径约为0.94m,此时应选用DN1000的口径(优先选用标准口径,避免非标定制增加成本)。若实际流量波动范围大,需预留一定量程冗余,可选择比计算值稍大的口径,但需保证最小流量对应的流速不低于0.5m/s;若管道规格已固定,可通过调整仪表量程比适配,主流电磁流量计量程比可达1:50-1:100,能满足大部分流量波动场景。

特殊工况下的口径选型需针对性调整:大流量工况(如水利工程、大型化工装置)优先选用大口径全通径型号,减少压力损失,同时需选用加厚测量管保证结构强度;低流量工况(如精密制药、实验室计量)需避免口径过大,可选用小口径型号配合小量程仪表,确保流速处于最佳范围;含固量高的介质需适当增大口径,降低流速,减少固体颗粒对衬里与电极的磨损,延长设备使用寿命。

三、电极类型选型:适配介质状态与测量需求

电磁流量计电极类型根据安装方式与结构可分为接触式、非接触式两大类,需结合介质含固量、结垢性、腐蚀性等状态精准选型,确保信号采集的稳定性与可靠性。

接触式电极与介质直接接触,信号采集灵敏度高,是常规工况的主流选择,根据结构可分为插入式与法兰式。法兰式接触电极与测量管整体集成,安装牢固,密封性好,适配清洁、低含固量介质(如清水、化工原料液),测量精度高;插入式接触电极可在线安装与拆卸,无需停水断管,适配大口径管道、老旧管网改造场景,但其测量精度受安装位置影响较大,需严格遵循直管段要求(前10D后5D)。接触式电极的局限性在于易受介质污染,若介质含固量高、易结垢(如污水、造纸黑液),会导致电极表面结垢、磨损,引发信号衰减,需定期清洁维护。

非接触式电极(如电容式电极)通过衬里与介质隔离,核心优势是抗污染、抗磨损能力强,适配含固量高、易结垢、强腐蚀的恶劣工况。其电极不与介质直接接触,可有效避免结垢、磨损与腐蚀问题,无需频繁维护,广泛应用于污水处理、矿山矿浆输送、化工强腐蚀介质计量等场景。但非接触式电极的信号传输存在一定衰减,需配合高灵敏度信号处理电路使用,且测量精度略低于接触式电极,不适用于高精度贸易结算场景。特殊场景中,可选用带自动清洗功能的电极(如超声清洗、机械刮刷清洗),兼顾接触式电极的高精度与非接触式电极的抗污染优势,适配易结垢但精度要求高的工况(如食品加工中的糖浆、果酱计量)。

四、不同工况的科学匹配方案汇总

1. 市政水务(清水/污水输送):测量管选用316L不锈钢,衬里选用天然橡胶(清水)或陶瓷(污水含沙),口径根据管网流量与管道规格匹配(常规DN100-DN1000),电极选用316L不锈钢接触式(清水)或非接触式(污水)。若为智慧水务改造项目,可选用带物联网模块的插入式电极型号,方便在线监测与维护。

2. 石油化工(原油/酸碱介质):测量管选用哈氏合金C-276,衬里选用PTFE(酸碱介质)或丁腈橡胶(原油),口径根据输送流量匹配(常规DN50-DN500),电极选用哈氏合金B/C接触式。高温工况(>150℃)需选用高温PTFE衬里与钛电极,确保材质稳定性。

3. 冶金矿山(矿浆/含沙水):测量管选用316L不锈钢或玻璃钢,衬里选用陶瓷(耐磨),口径适当放大(比计算值大1-2个规格)降低流速,电极选用钛合金非接触式或带自动清洗功能的接触式,减少磨损与结垢。

4. 食品制药(清洁介质/高温药液):测量管选用316L不锈钢或钛合金,衬里选用PTFE(耐高温、易清洁),口径根据生产流量匹配(常规DN25-DN200),电极选用316L不锈钢或铂铱合金接触式,确保符合GMP认证要求,材质无残留、易清洁。

五、选型注意事项

1. 优先匹配介质核心特性:腐蚀性是材质选型的首要依据,需通过介质成分检测报告确定腐蚀性等级,避免因材质错配导致设备损坏;含固量与结垢性直接决定电极类型,高含固、易结垢介质优先选用非接触式或自动清洗电极。

2. 兼顾工况参数与安装条件:口径选型需结合实际流量与管道规格,避免盲目遵循管道口径导致流速偏离最佳范围;安装空间有限时可选用插入式型号,老旧管网改造优先选用可在线安装的电极类型。

3. 平衡精度需求与成本:高精度贸易结算场景优先选用接触式电极、优质材质(如哈氏合金、PTFE);常规过程控制场景可选用通用材质与型号,控制成本。

4. 预留运维空间:选型时需考虑维护便利性,如易结垢工况选用可拆洗电极,偏远场景选用故障率低、备件易获取的型号。

综上,电磁流量计选型的核心是实现“材质-介质”“口径-流量”“电极-工况”的三维精准匹配。用户需先明确介质特性、工况参数与测量需求,再从核心部件材质入手,依次确定口径与电极类型,最后结合具体行业场景优化匹配方案。科学的选型不仅能保障计量精度与运行稳定性,还能降低运维成本,延长设备使用寿命。在工业自动化与智慧化升级的背景下,选型时可同步关注设备的智能化功能(如远程监测、自诊断),提升整体运行与管理效率。

- 东莞电磁流量计厂家——广东康宝莱,精准计量助力智能制造与智慧水务高质量发展

- 潮州饶平电磁流量计厂家——广东康宝莱,精准计量助力临港渔业与滨海水务升级

- 云浮电磁流量计厂家——广东康宝莱,精准计量助力石材产业与生态水务协同发展

- 汕尾电磁流量计厂家——广东康宝莱,精准计量助力滨海文旅与临港产业水务升级

- 梅州电磁流量计厂家 —— 广东康宝莱,精准计量助力客家特色产业与生态水务发展

- 河源电磁流量计厂家 —— 广东康宝莱,精准计量助力水饮料产业与电子信息集群协同发展

- 清远电磁流量计厂家 —— 广东康宝莱,精准计量赋能大湾区北部生态产业与城乡水务一体化

- 江门电磁流量计厂家 —— 广东康宝莱,精准计量助力水经济与侨乡产业协同发展

- 阳江电磁流量计厂家 —— 广东康宝莱,精准计量赋能绿能产业与海洋经济水务升级

- 湛江电磁流量计厂家——广东康宝莱,精准计量助力滨海石化与水务发展