电磁流量计工作原理与核心技术拆解:从传感器到信号处理

电磁流量计作为一种基于电磁感应原理的流量测量设备,凭借无机械磨损、全通径测量、适配多种导电介质等优势,广泛应用于市政水务、石油化工、食品制药、冶金矿山等领域。其核心性能取决于传感器设计、励磁技术与信号处理系统的协同优化,三者共同决定了测量精度、稳定性与抗干扰能力。本文从电磁流量计的基础工作原理切入,系统拆解从传感器感知到信号输出的全流程核心技术,剖析各环节的技术要点与优化方向,为理解设备性能与选型应用提供技术支撑。

电磁流量计的工作原理基于法拉第电磁感应定律:当导电液体在磁场中做切割磁感线运动时,液体中会产生感应电动势,电动势的大小与流体流速、磁场强度、测量管内径等参数存在固定关联。具体而言,在测量管两侧安装励磁线圈,通过线圈产生均匀稳定的磁场;当导电介质以流速v流经测量管时,介质中的电荷会在洛伦兹力作用下向测量管两端的电极偏移,形成电位差(即感应电动势)。其核心计算公式为:E = k·B·D·v,其中E为感应电动势,k为仪表常数,B为磁场强度,D为测量管内径,v为流体平均流速。通过检测感应电动势E,结合已知的k、B、D参数,即可推算出流体流速v,再根据测量管横截面积计算出体积流量Q(Q = v·π·(D/2)²)。

传感器是电磁流量计感知流量信号的核心部件,其设计精度直接决定原始信号的质量,主要由测量管、电极、衬里三大关键组件构成。测量管作为介质流通与磁场承载的核心,需满足“非磁性、低导电、高强度”要求,常用材质为不锈钢(304、316L)或玻璃钢。大流量工况下,测量管需采用加厚设计,避免高流速介质冲击导致的形变,同时通过精密加工保证内径圆度,减少流速分布不均对测量精度的影响——部分高端产品通过流体仿真优化测量管内流道,使流速分布系数误差控制在±0.1%以内。

电极是采集感应电动势的关键元件,其材质与结构设计需兼顾导电性、耐腐蚀性与抗污染能力。常用电极材质包括316L不锈钢(适配中性、弱腐蚀性介质)、哈氏合金(适配强酸、强碱介质)、钛合金(适配强腐蚀、含氯介质)等,特殊工况下还可采用铂铱合金(适配高温、强氧化介质)。电极结构分为插入式、接触式与非接触式,接触式电极与介质直接接触,信号采集灵敏度高,但易受介质污染(如结垢、沉积);非接触式电极(如电容式电极)通过衬里与介质隔离,抗污染能力强,适合含固量高、易结垢的介质(如污水、煤浆),但信号衰减较大,需配合高灵敏度信号处理电路使用。此外,电极的安装位置需严格对称,避免磁场偏移导致的信号失真,通常与测量管轴线垂直且处于同一水平面。

衬里作为测量管内壁的防护层,核心作用是隔离测量管与介质,防止管体腐蚀,同时减少介质摩擦阻力,保证流体平稳流动。衬里材质的选择需匹配介质特性,常用材质包括聚四氟乙烯(PTFE,适配强酸、强碱、高温介质,使用温度≤150℃)、聚全氟乙丙烯(FEP,耐腐蚀性略逊于PTFE,但加工性能更好,适合常规腐蚀介质)、橡胶(天然橡胶适配清水、污水,丁腈橡胶适配油性介质)、陶瓷(氧化铝陶瓷,耐磨损、耐高温,适合含沙量高、高温的恶劣工况)。衬里的施工工艺至关重要,需保证与测量管内壁紧密贴合,无气泡、裂纹,否则会导致介质渗透腐蚀管体,同时引发信号干扰——优质衬里的厚度公差可控制在±0.2mm,粘接强度≥2.5MPa,长期运行无脱落风险。

励磁技术是保障磁场稳定性的核心,其核心目标是产生均匀、稳定的磁场,减少磁场波动对感应电动势测量的干扰。目前主流的励磁方式分为三种:直流励磁、交流励磁与低频方波励磁,不同方式适用于不同工况,各有优劣。直流励磁通过恒定电流产生恒定磁场,结构简单、抗干扰能力强,适合测量导电性强的介质(如盐水、酸碱溶液),但存在电极极化现象(介质中的离子在电极表面沉积,导致接触电阻增大,信号衰减),因此不适用于导电性差的介质(如纯净水、部分有机溶剂)。

交流励磁采用50Hz工频交流电产生交变磁场,可有效避免电极极化问题,适配性更广,是早期电磁流量计的主流励磁方式。但交流励磁存在明显缺陷:一是易受工频干扰(如工业现场的电机、变压器产生的电磁场),导致磁场叠加失真;二是会产生涡流损耗(测量管中的感应电流),影响磁场均匀性。为解决这一问题,低频方波励磁技术应运而生,其采用低频(0.5-10Hz)矩形波作为励磁信号,兼具直流励磁的稳定性与交流励磁的抗极化优势。低频方波励磁通过“正向励磁—零励磁—反向励磁—零励磁”的周期循环,使磁场强度恒定,减少涡流损耗;同时,零励磁阶段可用于检测零点漂移,通过信号补偿提升测量精度。目前,高端电磁流量计普遍采用双频方波励磁或自适应励磁技术,可根据介质导电性、流速变化自动调整励磁频率,在复杂工况下仍能保持磁场稳定性,磁场强度波动控制在±0.5%以内。

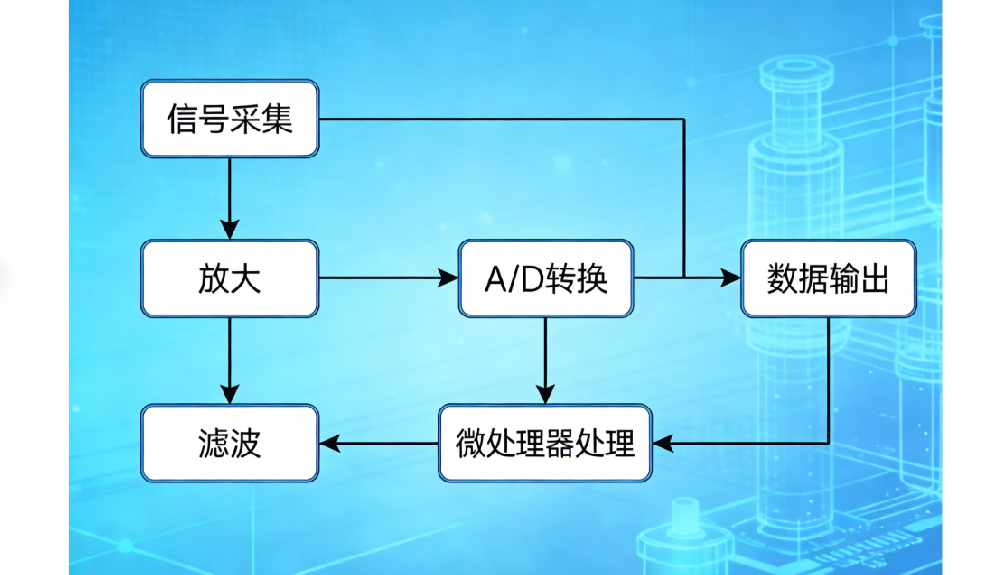

信号处理系统是电磁流量计的“大脑”,负责将传感器采集的微弱感应电动势(通常为毫伏级甚至微伏级)进行放大、滤波、运算,最终转化为标准化的流量信号(如4-20mA电流信号、RS485数字信号)。由于工业现场存在大量干扰源(如工频干扰、振动干扰、介质脉动干扰),信号处理系统的核心挑战是“去噪保真”,确保有效信号的准确提取。

信号放大环节采用高增益、低噪声的运算放大器,将微弱的感应电动势放大至伏级信号,同时通过差分放大电路抑制共模干扰(如电极与测量管之间的寄生电势)。优质信号处理电路的共模抑制比(CMRR)可达到100dB以上,输入阻抗≥10¹²Ω,能有效避免信号衰减与干扰叠加。滤波环节是去噪的关键,通常采用多级滤波策略:首先通过RC低通滤波器滤除高频干扰(如电磁辐射产生的高频信号);再通过数字滤波算法(如卡尔曼滤波、滑动平均滤波)消除低频干扰与介质脉动导致的信号波动。例如,卡尔曼滤波算法可根据信号变化规律动态调整滤波参数,在流速波动较大的工况下,仍能将信号波动幅度降低60%以上,保证测量值的稳定性。

信号运算与补偿环节通过微处理器实现,核心是根据法拉第定律公式完成流量计算,同时进行多种误差补偿,提升测量精度。常见的补偿机制包括:零点漂移补偿(通过零励磁阶段的信号检测,自动修正零点偏差)、温度补偿(根据介质温度调整仪表常数k,避免衬里膨胀收缩导致的测量管内径变化)、流速分布补偿(通过预设的流速分布模型,修正非满管、流速不均导致的误差)。部分智能化电磁流量计还集成了自诊断功能,可实时监测电极污染、衬里破损、励磁线圈故障等问题,通过信号异常分析发出报警提示,提升设备运维效率。最后,处理后的流量信号通过输出模块转化为标准化信号,或通过物联网模块上传至云端平台,实现远程监控与数据追溯。

核心技术的协同优化是提升电磁流量计整体性能的关键。例如,在大流量、含固量高的工况下,需采用“陶瓷衬里+非接触式电极+低频方波励磁+卡尔曼滤波”的组合方案:陶瓷衬里保证耐磨损性,非接触式电极避免结垢污染,低频方波励磁减少磁场干扰,卡尔曼滤波抑制流速波动;而在精密化工的高温、强腐蚀工况下,则需选用“PTFE衬里+哈氏合金电极+自适应励磁+温度补偿”方案,确保测量精度与设备耐久性。此外,随着工业4.0的发展,电磁流量计正朝着智能化、集成化方向升级,核心技术呈现两大趋势:一是传感器与物联网技术融合,通过内置压力、温度传感器实现多参数协同测量;二是信号处理系统引入AI算法,通过机器学习自适应不同工况,进一步提升抗干扰能力与测量精度。

综上,电磁流量计的工作性能是传感器、励磁技术与信号处理系统协同作用的结果。传感器的精密设计是信号采集的基础,励磁技术的优化是磁场稳定的保障,信号处理系统的升级是去噪保真的核心。理解各核心技术的原理与适配场景,不仅能帮助用户精准选型,还能为设备运维、性能优化提供技术依据。未来,随着材料科学、电子技术与人工智能的深度融合,电磁流量计将在测量精度、工况适配性、智能化水平等方面实现进一步突破,更好地满足工业自动化、智慧水务等领域的高端需求。

- 东莞电磁流量计厂家——广东康宝莱,精准计量助力智能制造与智慧水务高质量发展

- 潮州饶平电磁流量计厂家——广东康宝莱,精准计量助力临港渔业与滨海水务升级

- 云浮电磁流量计厂家——广东康宝莱,精准计量助力石材产业与生态水务协同发展

- 汕尾电磁流量计厂家——广东康宝莱,精准计量助力滨海文旅与临港产业水务升级

- 梅州电磁流量计厂家 —— 广东康宝莱,精准计量助力客家特色产业与生态水务发展

- 河源电磁流量计厂家 —— 广东康宝莱,精准计量助力水饮料产业与电子信息集群协同发展

- 清远电磁流量计厂家 —— 广东康宝莱,精准计量赋能大湾区北部生态产业与城乡水务一体化

- 江门电磁流量计厂家 —— 广东康宝莱,精准计量助力水经济与侨乡产业协同发展

- 阳江电磁流量计厂家 —— 广东康宝莱,精准计量赋能绿能产业与海洋经济水务升级

- 湛江电磁流量计厂家——广东康宝莱,精准计量助力滨海石化与水务发展