电磁流量计精度控制技术与误差源分析:从原理局限到智能补偿

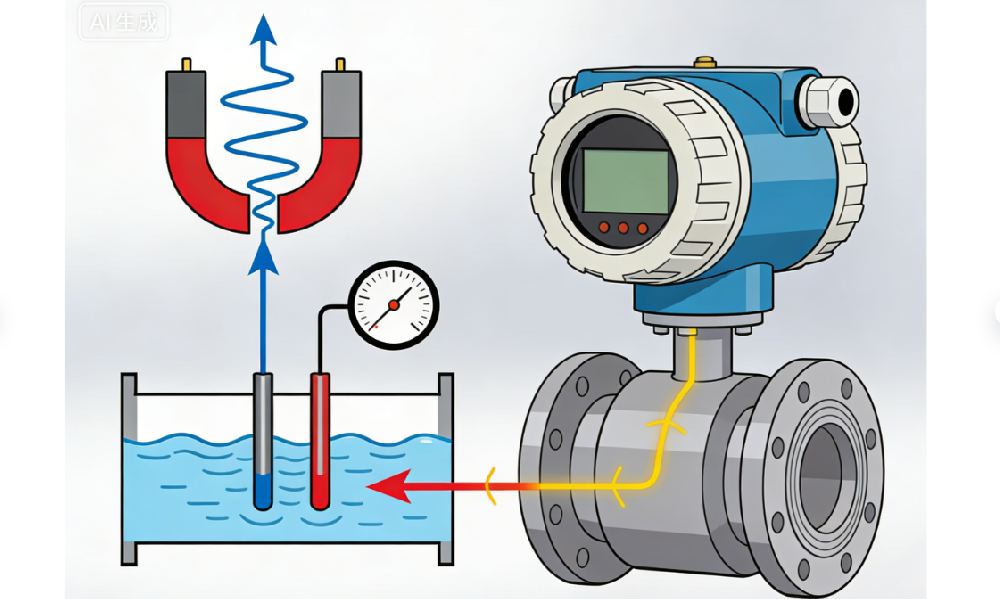

在工业流量计量领域,精度是电磁流量计的核心性能指标,直接关系到生产工艺优化、能耗核算、贸易结算的准确性。电磁流量计基于法拉第电磁感应定律实现流量测量,虽具备非接触测量、耐复杂工况等优势,但在实际应用中,受原理性局限、工况波动、设备自身性能等多重因素影响,易产生测量误差。随着工业智能化升级,传统精度控制技术已难以满足复杂工况下的高精度需求,智能补偿技术的出现为突破精度瓶颈提供了有效路径。本文从误差源分析切入,系统梳理电磁流量计的精度影响因素,阐述传统精度控制技术的应用逻辑,重点解析现代智能补偿技术的创新突破,为行业精准选型与运维提供技术支撑。

一、误差源全维度解析:从原理局限到外部工况干扰

电磁流量计的测量误差源于多维度因素,可分为原理性固有误差、工况相关误差、设备自身误差三大类,各类误差相互叠加,共同影响最终测量精度。

1. 原理性固有误差:源于测量机制的先天局限

电磁流量计的测量核心公式为 E=K×B×D×v,其测量精度依赖“感应电动势E与流体平均流速v呈严格线性关系”这一前提,而原理层面的固有特性会破坏这一线性关系,产生不可避免的误差。一是流速分布不均误差,公式推导基于“流体流速均匀分布”假设,但实际流体在管道内呈抛物线或扁平流速分布,尤其在弯头、阀门下游,流速分布严重畸变,导致电极采集的感应电动势无法精准反映平均流速;二是磁场非均匀性误差,理想状态下磁场应均匀覆盖测量管横截面,但实际励磁线圈绕制偏差、磁轭导磁不均等因素,会导致磁场强度分布差异,使不同位置流体产生的感应电动势不一致;三是边缘效应误差,流体在测量管两端的磁场边缘区域运动时,会产生额外感应电动势,叠加在有效信号上,导致测量偏差。

2. 工况相关误差:复杂应用环境的外部干扰

工业现场的复杂工况是导致测量误差的主要外部因素,涵盖流体特性、安装条件、环境干扰三大类。在流体特性方面,低导电率流体(如高纯度水、酒类)会导致感应电动势信号微弱,易受噪声干扰;含高浓度固体颗粒或气泡的流体,会破坏流体的连续导电性,导致信号波动;高黏度流体则会加剧流速分布不均,同时增加信号传输阻力。在安装条件方面,直管段不足是最常见的误差源,传统电磁流量计要求上游直管段≥10D、下游≥5D,若未满足,流场畸变会使测量误差扩大至5%以上;电极安装偏差、测量管与管道同轴度不足,会导致电极无法精准采集感应电动势;接地不良则会引入杂散电流干扰。在环境干扰方面,工业现场的变频器、高压线路产生的电磁辐射,会直接干扰微弱的感应电动势信号;温度波动会导致励磁线圈电阻变化、电极性能衰减,压力波动则可能引起测量管形变,间接影响测量精度。

3. 设备自身误差:硬件与电子系统的性能局限

设备自身的设计、加工与元器件性能,也会直接影响测量精度。一是机械加工误差,测量管内径D的加工精度直接影响流量计算结果,若内径偏差1%,流量测量误差会同步偏差1%;电极表面粗糙度不足、安装位置偏移,会导致信号采集效率下降;二是材质适配误差,未根据流体特性选用合适的电极与衬里材质,会导致电极腐蚀、衬里磨损或结垢,破坏测量环境稳定性;三是电子系统误差,励磁控制器输出电流不稳定会导致磁场强度B波动;信号处理单元的放大器温漂、A/D转换器精度不足,会导致微弱信号处理失真;电源模块的电压波动则会影响整个电子系统的工作稳定性。

二、传统精度控制技术:基于误差抑制的被动优化

针对上述误差源,传统精度控制技术以“被动抑制误差”为核心思路,通过优化设备设计、规范安装运维、提升电子系统性能,最大限度降低误差影响,是电磁流量计实现基础精度的核心保障。

1. 优化励磁设计:保障磁场稳定性与均匀性

针对磁场非均匀性与稳定性不足导致的误差,传统技术通过改进励磁方式与线圈设计实现控制。将早期工频交流励磁升级为方波交变励磁,通过精准控制电流通断,使磁场强度稳定在设定值,减少工频干扰与磁场波动;部分高端设备采用双频励磁技术,在流量稳定时用低频励磁保障精度,在干扰环境或流量波动时切换高频励磁提升抗干扰能力。同时,优化励磁线圈绕制工艺,采用对称式缠绕方式配合高导磁硅钢片磁轭,确保磁场在测量管横截面均匀分布,削弱边缘效应影响。

2. 精密机械设计与材质适配:减少设备自身误差

在机械加工环节,采用高精度数控机床加工测量管,确保内径公差控制在±0.1%以内,同时对测量管内壁进行抛光处理,减少流场扰动;电极采用精密镶嵌工艺,确保与测量管内壁平齐,避免破坏流速分布。在材质选择上,根据流体特性精准匹配电极与衬里材质:强腐蚀流体选用哈氏合金、钛合金电极配合PTFE衬里;高含固浆料选用碳化钨电极配合陶瓷衬里;卫生级场景选用316L不锈钢电极配合食品级衬里,通过材质稳定性保障测量环境稳定。

3. 规范安装与抗干扰设计:削弱工况干扰误差

制定严格的安装规范,明确要求测量点避开弯头、阀门、泵出口等流场畸变区域,若无法避开则需安装整流器或延长直管段;确保测量管与管道同轴安装,电极轴线与磁场方向垂直;采用单独接地极实现仪表接地,接地电阻控制在10Ω以内,避免杂散电流干扰。在电子系统抗干扰设计上,采用差分放大电路提升信号抗干扰能力,通过RC滤波电路过滤高频干扰信号;电源模块采用隔离式设计,避免外部电压波动影响电子元件工作;仪表外壳采用金属屏蔽罩,削弱电磁辐射干扰。

4. 定期校准与运维:维持长期精度稳定

通过定期校准修正设备误差,按照JJG 1033-2007《电磁流量计检定规程》要求,每年至少进行一次强制检定,通过标准流量装置标定仪表常数K,修正因部件磨损、参数漂移导致的误差。日常运维中,定期清理电极与衬里的结垢、附着物,检查线圈绝缘性能与接线稳定性,及时更换老化的电子元件,确保设备长期运行在最佳状态。

三、现代智能补偿技术:基于误差修正的主动突破

传统精度控制技术虽能降低误差,但难以应对复杂工况下的动态误差(如流场畸变、流体特性突变、环境参数波动)。现代智能补偿技术以“主动识别-精准建模-实时修正”为核心逻辑,结合微处理器、AI算法、多传感器融合技术,实现对各类动态误差的精准补偿,突破了传统技术的精度瓶颈。

1. 自适应流场AI补偿:破解直管段依赖难题

针对流场畸变导致的流速分布不均误差,自适应流场AI补偿技术通过深度学习模型实现误差精准修正。该技术在测量管内集成多个微型流速传感器,实时采集不同位置的流速数据,通过AI算法识别流场畸变类型(如弯头导致的旋转流、阀门导致的射流)与畸变程度;基于预设的误差模型库(通过数千组不同流场工况实验数据构建),匹配对应的误差补偿模型;最后根据补偿模型对采集的感应电动势信号进行修正,计算出真实流量值。实际应用显示,该技术可使电磁流量计在 upstream 直管段仅为3D、下游仅为1D的情况下,测量误差仍控制在±0.5%以内,大幅降低了安装要求。

2. 多参数融合补偿:应对工况动态波动

针对温度、压力、流体导电率等工况参数波动导致的误差,采用多参数融合补偿技术。通过在仪表内集成温度、压力、导电率传感器,实时采集相关参数;基于实验数据构建补偿模型,明确不同参数变化与测量误差的量化关系;微处理器根据实时采集的参数值,通过补偿模型对流量测量结果进行动态修正。例如,温度升高导致测量管膨胀时,自动修正管径D的实际值;压力波动导致流体密度变化时,修正流速计算偏差;低导电率流体场景下,通过调整励磁频率与信号放大倍数,补偿微弱信号的采集误差。

3. 电极污染自补偿:维持长期测量稳定

针对电极结垢、腐蚀导致的信号采集误差,开发电极污染自补偿技术。通过监测电极间的阻抗变化,判断电极污染程度:当阻抗超过设定阈值时,自动启动补偿程序——一方面通过高频脉冲信号清除电极表面的轻微结垢;另一方面通过算法修正污染导致的信号衰减偏差。对于严重污染情况,仪表会发出报警信号,提醒运维人员及时清理或更换电极。该技术可有效减少因电极污染导致的测量误差,延长设备维护周期。

4. 数字信号智能滤波:提升信号处理精度

针对电磁干扰、流体扰动导致的信号噪声误差,采用数字信号智能滤波技术替代传统模拟滤波。通过16位及以上高精度A/D转换器将模拟信号转化为数字信号,再运用卡尔曼滤波、小波变换等智能算法,精准区分有效信号与噪声信号:卡尔曼滤波可通过预测-更新机制,实时过滤随机干扰;小波变换可精准分离不同频率的信号成分,保留有效信号的同时剔除干扰噪声。智能滤波技术大幅提升了信号处理的精度与稳定性,使仪表在强干扰环境下仍能保持精准测量。

四、应用价值与未来展望

精度控制技术的迭代升级,使电磁流量计的测量精度从传统的±1.0%提升至现代的±0.2%,甚至更高,显著拓展了其应用边界。在贸易结算场景,高精度测量可避免流量计量偏差导致的经济纠纷;在化工工艺计量场景,精准数据支撑工艺参数优化,提升产品质量稳定性;在市政水务漏损控制场景,精准捕捉微小流量变化,助力漏损率降低。智能补偿技术的应用,更使电磁流量计能够适配狭小空间、复杂管路、多介质混合等传统设备难以应对的工况,进一步提升了其行业适用性。

未来,电磁流量计精度控制技术将朝着“更智能、更精准、更自适应”的方向发展。一方面,AI算法将进一步优化,通过边缘计算实现误差补偿的实时性提升,结合大数据分析构建更全面的误差模型库;另一方面,多传感器融合技术将更加成熟,集成更多工况参数传感器,实现全维度误差补偿;同时,量子传感、新型励磁材料等前沿技术的融入,有望进一步突破原理性误差局限,推动测量精度再升级。

结语

电磁流量计的精度控制是一项系统工程,需从误差源分析出发,结合传统精度控制技术的基础保障与现代智能补偿技术的创新突破,实现全工况下的精准测量。从原理性误差的被动抑制到动态误差的主动补偿,精度控制技术的迭代不仅体现了流体测量技术的进步,更适配了工业智能化升级对精准计量的需求。随着技术的持续发展,电磁流量计将以更高的精度、更强的适应性,为工业生产、能源管理、环境保护等领域提供更可靠的流量计量支撑。

- 智慧水务升级!广东康宝莱插即测流量计助力管网数字化高效管控

- 电磁流量计厂家全链条服务护航!广东康宝莱以专业售后筑牢水务计量可靠防线

- 电磁流量计厂家 - 场景全覆盖!广东康宝莱插即测流量计适配各类市政供水工况

- 电磁流量计厂家 - 全周期成本管控!广东康宝莱插即测流量计助力水务采购降本增效

- 智慧水务政府采购合规为先!广东康宝莱插即测流量计资质齐全、采购无忧

- 智慧水务公司 - DMA分区计量落地关键!广东康宝莱插即测流量计精准控漏、数据可溯

- 不停水安装=零停水损失!广东康宝莱插入式电磁流量计破解市政供水改造痛点

- 水利水务采购必看:流量计量设备选型全指南——为什么“插即测”成为标配

- 广东电磁流量计厂家 - 深耕广东食品饮料产业园,广东康宝莱电磁流量计守护食品生产卫生与效率

- 广东电磁流量计厂家 - 适配广东生物医药产业园,广东康宝莱电磁流量计护航医药生产合规