涡街流量计在水务行业的温度压力补偿技术解析

在智慧水务的蒸汽输送、城市集中供热、工业循环水、高温热水供应等关键场景中,介质的温度、压力参数会随环境变化、工况调整发生显著波动,而流体的体积流量与温度、压力密切相关,这种波动会对涡街流量计的测量结果产生较大干扰,导致测量误差增大,无法满足精准监测与计量需求。涡街流量计的温度压力补偿技术通过实时采集介质的温度、压力参数,结合流体的热力学特性对测量结果进行动态修正,从根本上消除温度压力波动的影响,确保流量测量的精准性。康宝莱智慧水务深耕水务行业多年,在涡街流量计的温度压力补偿技术研发与应用方面积累了丰富的工程经验,针对不同水务场景的工况特点,开发了系列化的温度压力补偿方案,为高温、高压、介质参数波动大的水务场景提供了可靠的精准流量监测保障。

温度压力补偿技术的核心原理是基于流体的状态方程,流体的体积流量会随温度升高而膨胀、随压力增大而压缩,尤其对于蒸汽、气体等可压缩流体,这种影响更为显著,未进行补偿的测量误差可达5%-15%。涡街流量计本身测量的是工况条件下的体积流量,而在水务行业的贸易结算、工艺管控等实际应用中,往往需要获取标准状态下(如0℃、101.325kPa)的体积流量或质量流量。温度压力补偿技术通过在流量计上集成高精度温度传感器与压力变送器,实时采集测量截面处介质的温度T和压力P,结合流体的密度、压缩系数等热力学特性参数,利用专用的补偿算法对测量的工况体积流量进行修正计算,最终输出精准的标准体积流量或质量流量。例如,在饱和蒸汽流量测量场景中,当蒸汽温度每变化10℃时,未补偿的流量测量误差可达5%-8%,而通过康宝莱的温度压力补偿技术,可将测量误差严格控制在±2%以内,完全满足蒸汽计量的精度要求。

康宝莱针对水务行业的不同应用场景,结合介质特性与工况差异,开发了多种定制化的温度压力补偿方案,确保补偿效果的精准性与稳定性。在热电厂的蒸汽输送管道流量监测场景中,针对高温高压的饱和蒸汽或过热蒸汽工况,采用高温型涡街流量计搭配高精度智能温度压力补偿模块,温度测量范围覆盖-40℃~400℃,压力测量范围可达0-32MPa,完全适应高温高压的蒸汽工况环境。补偿模块通过HART协议与流量计实现双向数据交互,实时采集旋涡频率信号、温度信号与压力信号,内置多种蒸汽密度计算公式(如IAPWS-IF97国际标准公式),可根据蒸汽的温度、压力自动判断蒸汽状态(饱和/过热),并选择对应的公式进行补偿修正,输出精准的蒸汽质量流量。某大型热电厂采用该方案后,蒸汽流量测量误差从原来的±5%降至±1%,每年可精准控制燃煤消耗,节省燃煤成本超百万元。在城市集中供热管网的高温热水流量监测场景中,针对热水为不可压缩流体的特性,重点进行温度补偿,通过高精度铂电阻温度传感器采集热水温度,利用水的密度-温度修正模型对体积流量进行修正,避免因温度升高导致水的密度减小而产生的测量误差,保障供热计量的精准性,某城市供热公司采用该方案后,供热计量纠纷量下降85%。

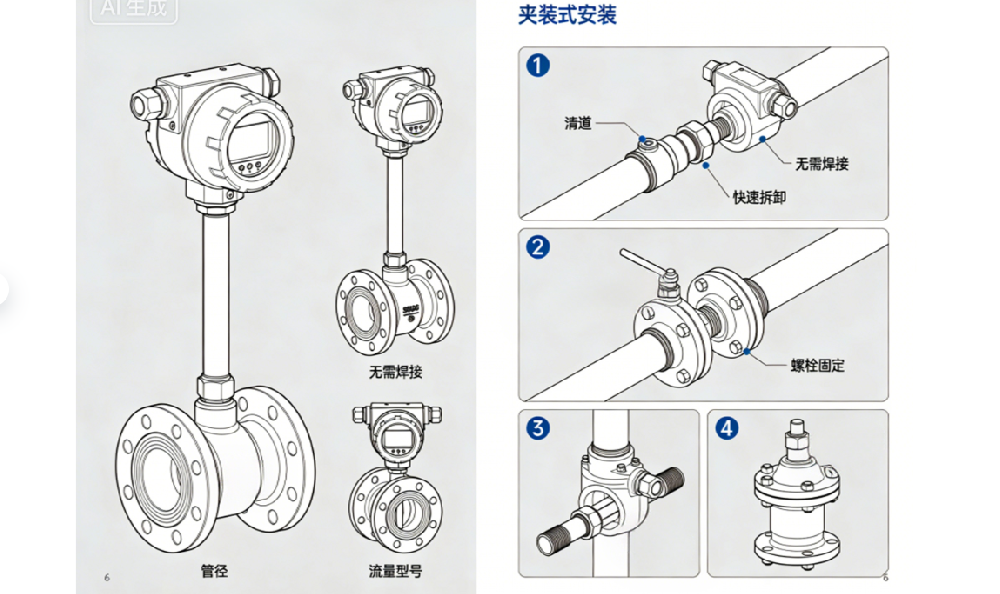

温度压力补偿模块的集成方式直接影响补偿效果与设备运行稳定性,康宝莱根据不同水务场景的工况特点,采用两种主流的集成方式:一体集成式与分体集成式,满足不同场景的安装与使用需求。一体集成式将温度传感器、压力变送器与涡街流量计集成于一个外壳内,结构紧凑、体积小巧,安装便捷,无需额外占用管道空间,适用于空间狭小、工况稳定、振动较小的场景,如小型供热站的热水管道监测、工业循环水支路监测等;分体集成式则将补偿模块与流量计主体分开安装,温度传感器与压力变送器通过专用安装座安装在流量计的上下游直管段上(通常温度传感器安装在下游5D处,压力变送器安装在下游3D处),这种安装方式可避免高温、高振动等恶劣工况对补偿模块电子元件的影响,提升测量的稳定性与设备使用寿命,适用于大型电厂的主蒸汽管道、工业窑炉的高温热风管道等恶劣工况场景。无论采用哪种集成方式,康宝莱都严格控制传感器的安装位置与安装工艺,确保温度、压力信号能够真实、准确反映测量截面的介质状态,避免因传感器安装不当导致的补偿误差。

补偿算法的优化是提升温度压力补偿精度的核心关键,康宝莱凭借多年的技术积累,自主研发了自适应智能补偿算法,大幅提升了不同工况下的补偿精度与适应性。该算法能够根据不同的流体介质(如蒸汽、热水、气体)自动匹配对应的补偿模型,如针对蒸汽的IAPWS-IF97模型、针对液体的密度温度线性修正模型、针对气体的理想气体状态方程模型等;同时,算法具备自学习与自适应能力,通过长期采集介质的温度、压力与流量数据,不断优化补偿系数,能够自动适应介质特性的细微变化与工况的波动,确保补偿精度的长期稳定。例如,在某化工园区的循环水系统中,循环水的温度随生产负荷变化在20℃-80℃之间波动,压力波动范围为0.5MPa-1.2MPa,传统固定系数的补偿算法无法满足精度要求,测量误差可达±3%以上,而采用康宝莱的自适应补偿算法后,流量测量精度提升至±0.8%,有效保障了循环水系统的精准调控,降低了生产能耗。

在温度压力补偿涡街流量计的运维过程中,科学的运维管理是保障补偿精度长期稳定的重要环节,康宝莱为用户提供了专业的运维技术支持与标准化的运维方案。定期校准是保障补偿精度的核心环节,康宝莱建议每6-12个月对温度传感器、压力变送器进行一次专业校准,采用标准恒温槽、压力校准仪等专业设备进行精度校验,确保其测量精度符合设计要求;同时定期检查补偿模块的算法参数与补偿模型,根据介质特性的变化、工况的调整及时更新补偿参数,确保补偿算法与实际工况匹配。设备的智能诊断功能可实时监测补偿模块的运行状态,当出现温度传感器故障、压力信号丢失、补偿模块通讯异常等问题时,及时发出声光报警信号,并自动切换至无补偿模式或采用历史补偿数据进行临时估算,避免测量数据中断,保障监测工作的连续性。某城市供热公司采用康宝莱的标准化运维方案后,温度压力补偿涡街流量计的运行稳定性提升90%,故障处理时间从原来的4小时缩短至30分钟,运维效率大幅提升。

随着智慧水务的数字化、智能化转型,温度压力补偿技术正朝着智能化、网络化、远程化方向发展。康宝莱最新推出的智能补偿涡街流量计,通过工业互联网平台实现补偿参数的远程配置与优化,运维人员可通过云平台实时查看补偿曲线、修正系数、传感器状态等关键数据,远程监控补偿效果;同时,设备具备大数据分析功能,通过分析历史温度、压力、流量数据,预测介质参数的变化趋势,提前调整补偿策略,进一步提升测量精度。未来,康宝莱将持续深化温度压力补偿技术的研发,结合AI算法与物联网技术,开发更精准、更智能、更适应复杂工况的补偿方案,重点攻关极端工况(如超高温、超高压、强腐蚀)下的补偿技术,为水务行业的高温、高压、介质波动大的流量监测场景提供更优质的技术支撑。